QR-kod

Om oss

Produkter

Kontakta oss

Telefon

Fax

+86-579-87223657

E-post

Adress

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang-provinsen, Kina

Kiselkarbidslipmedel tillverkas vanligtvis med kvarts och petroleumkoks som primära råvaror. I det förberedande skedet genomgår dessa material mekanisk bearbetning för att uppnå den önskade partikelstorleken innan de kemiskt proportioneras till ugnsladdning.För att reglera ugnsladdningens permeabilitet tillsätts en lämplig mängd sågspån under blandningen. För framställning av grön kiselkarbid införlivas även en viss mängd salt i ugnsladdningen.

Ugnsladdningen laddas i en motståndsugn av batchtyp, som har ändväggar i båda ändar med grafitelektroder placerade nära mitten. Ugnens kärnkropp förbinder de två elektroderna, omgivna av reaktiva ugnsladdningsmaterial, medan isolerande material omsluter den yttre omkretsen. Under drift värmer elektrisk kraft ugnskärnan till temperaturer mellan 2600-2700°C. Värmeöverföringar från kärnans yta till laddningsmaterialen, som vid överskridande av 1450°C genomgår kemiska reaktioner för att bilda kiselkarbid samtidigt som kolmonoxid frigörs.

När processen fortsätter expanderar högtemperaturzonen och bildar successivt fler kiselkarbidkristaller. Dessa kristaller avdunstar, migrerar och växer inuti ugnen och smälter så småningom samman till en cylindrisk kristalliserad massa. De inre väggarna av denna massa upplever temperaturer som överstiger 2600°C, vilket orsakar nedbrytning som frigör kisel, som sedan rekombinerar med kol för att bilda ny kiselkarbid.

Den elektriska kraftfördelningen varierar över tre driftsfaser:

1.Initial fas: Används i första hand för uppvärmning av ugnsladdning

2.Mellanfas: Ökad andel för kiselkarbidbildning

3.Slutfas: Domineras av termiska förluster

Optimala effekt-tid-relationer har utvecklats för att maximera termisk effektivitet, med typiska drifttider runt 24 timmar för storskaliga ugnar för att underlätta arbetsflödeskoordinering.

Under drift uppstår sekundära reaktioner som involverar olika föroreningar och salter, vilket orsakar materialförskjutning och volymminskning. Den producerade kolmonoxiden försvinner som atmosfärisk förorening. Efter strömavstängning kvarstår kvarvarande reaktioner i 3-4 timmar på grund av termisk tröghet, dock med avsevärt reducerad intensitet. När yttemperaturerna sjunker blir ofullständig förbränning av kolmonoxid mer uttalad, vilket kräver fortsatta arbetssäkerhetsåtgärder.

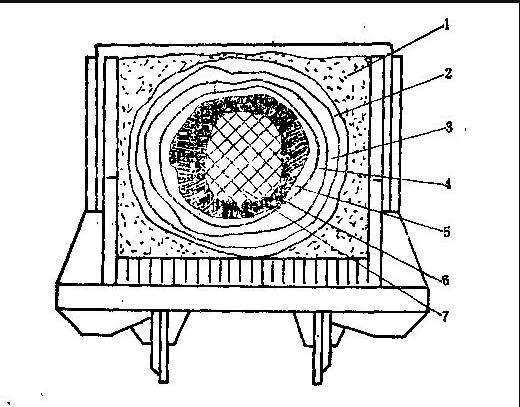

Materialet efter ugnen från yttre till inre skikt består av följande komponenter:

(1) Oreagerat laddningsmaterial

Delar av laddningen som inte når reaktionstemperatur under smältning förblir inerta och tjänar enbart som isolering. Denna zon kallas isoleringsbandet. Sammansättningen och användningsmetoderna skiljer sig väsentligt från reaktionszonen. Vissa processer involverar laddning av färsk laddning i specifika isoleringsbandområden under ugnsladdning, som hämtas efter smältning och blandas in i reaktionsladdning som kalcinerat material. Alternativt kan oreagerat isoleringsbandsmaterial genomgå regenereringsbehandling genom att tillsätta koks och sågspån för återanvändning som förbrukad laddning.

(2) Oxiderat kiselkarbidskikt

Detta halvreagerade skikt innehåller i första hand oreagerat kol och kiseldioxid (20-50 % redan omvandlat till SiC). Den förändrade morfologin hos dessa komponenter skiljer dem från utmattad laddning. Kiseldioxid-kolblandningen bildar amorfa grågula aggregat med lös kohesion, som lätt pulveriseras under tryck - till skillnad från uttömd laddning där kiseldioxiden behåller den ursprungliga granulariteten.

(3) Bindningsskikt

En kompakt övergångszon mellan det oxiderade skiktet och den amorfa zonen, innehållande 5-10% metalloxider (Fe, Al, Ca, Mg). Faskompositionen inkluderar oreagerad kiseldioxid/kol (40-60 % SiC) och silikatföreningar. Differentiering från intilliggande lager blir utmanande om inte föroreningar är rikliga, särskilt i svarta SiC-ugnar.

(4) Amorf zon

Dominerande kubisk β-SiC (70-90% SiC) med kvarvarande kol/kiseldioxid (2-5% metalloxider). Det spröda materialet smulas lätt sönder till pulver. Svarta SiC-ugnar ger svarta amorfa zoner, medan gröna SiC-ugnar ger gulgröna varianter - ibland med färggradienter. Grova kiseldioxidpartiklar eller koks med låg kolhalt kan skapa porösa strukturer.

(5) SiC av sekundär kvalitet

Bestående av α-SiC-kristaller (90-95% renhet) för ömtåliga för slipande användning. Till skillnad från amorf β-SiC (pulverformig, matt), uppvisar sekundär kvalitet hexagonala kristallgitter med spegelliknande lyster. Uppdelningen mellan sekundära och primära kvaliteter är rent funktionell, även om de förra kan behålla porösa strukturer.

(6) SiC-kristaller av primär kvalitet

Ugnens huvudprodukt: massiva α-SiC-kristaller (>96 % renhet, 50-450 mm tjocka). Dessa tätt packade block ser svarta eller gröna ut, med tjocklek som varierar beroende på ugnseffekt och placering.

(7) Grafitugnskärna

Intill den kristallina cylindern bildar nedbruten SiC grafitkopior av ursprungliga kristallstrukturer. Den inre kärnan består av förladdad grafit med förbättrad grafitisering efter termisk cykling. Båda grafittyperna återvinns som kärnmaterial för efterföljande ugnssatser.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang-provinsen, Kina

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Med ensamrätt.

Links | Sitemap | RSS | XML | Privacy Policy |