QR-kod

Om oss

Produkter

Kontakta oss

Telefon

Fax

+86-579-87223657

E-post

Adress

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang-provinsen, Kina

Kolfilthar utmärkta egenskaper såsom låg värmeledningsförmåga, liten specifik värme och god termisk stabilitet med hög temperatur. Det används ofta som ett termiskt isoleringsmaterial i ett vakuum eller skyddande atmosfär och har använts i stor utsträckning inom halvledarfältet. Men i en miljö med en temperatur högre än 450 ℃ kommer kolfilt snabbt att oxideras, vilket resulterar i snabb förstörelse av materialet. Bearbetningsmiljön för halvledare är ofta högre än 450 ° C, så det är särskilt viktigt att förbättra oxidationsmotståndet hos kolfilt.

Ytbeläggning är en idealisk antioxidationsmetod för kolfiberprodukter. Anti-oxidationsbeläggningar inkluderar metallbeläggningar, keramiska beläggningar, glasbeläggningar, etc. Bland keramiska beläggningar har SIC utmärkt oxidationsmotstånd med högt temperatur och god fysisk och kemisk kompatibilitet med kolfiberprodukter. När SIC oxideras vid hög temperatur, kan SiO2 som genereras på ytan fylla sprickor och andra defekter i beläggningen och blockera penetrationen av O2, vilket gör det till det mest använda beläggningsmaterialet i kolfiberproduktbeläggningar.

SIC -beläggning framställdes på ytan av kolfält kolfiber genom kemisk ångavsättning. Efter ultraljudsrengöring torkades den beredda kolfilten vid 100 ℃ under en tid. Kolfilten upphettades till 1100 ℃ i en vakuumrörsugn, med AR som utspädningsgas och H2 som bärargas, och den uppvärmda triklormetylsiloxanen leddes in i reaktionskammaren med bubblemetod. Depositionsprincipen är som följer:

Ch3Shick (G) → Sic (S) +3HCl (g)

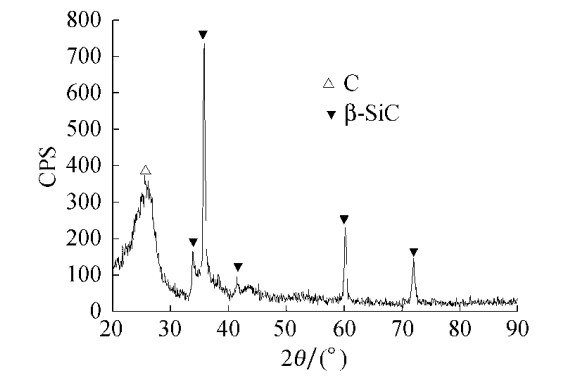

Vi använde D8 Advance röntgendiffraktometer (XRD) för att analysera faskompositionen för SiC-beläggning av kolfilt. Från XRD-spektrumet för SiC-beläggningskolfilt, såsom visas i figur 1, finns det tre uppenbara diffraktionstoppar vid 2θ = 35,8 °, 60,2 ° respektive 72 °, vilket motsvarar (111), (220) och (311) kristallplan av ß-Sic, respektive. Det kan ses att beläggningen som bildas på ytan av kolfilt är ß-SIC.

Figur 1 XRD -spektrum av Sic -beläggningskolfilt

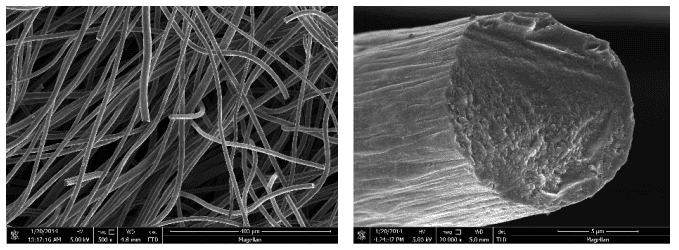

Vi använde ett Magellan 400 -skanningselektronmikroskop (SEM) för att observera den mikroskopiska morfologin hos kolfilt före och efter beläggning. Som framgår av figur 2 är kolfibrerna inuti den ursprungliga kolfilt ojämna i tjocklek, kaotiskt fördelad, med ett stort antal tomrum och en låg total densitet (cirka 0,14 g/cm3). Närvaron av ett stort antal tomrum och låg densitet är de främsta orsakerna till att kolfilt kan användas som ett termiskt isoleringsmaterial. Det finns ett stort antal spår på ytan av kolfibrerna inuti den ursprungliga kolfilt längs fiberaxeln, vilket hjälper till att förbättra bindningsstyrkan mellan beläggningen och matrisen.

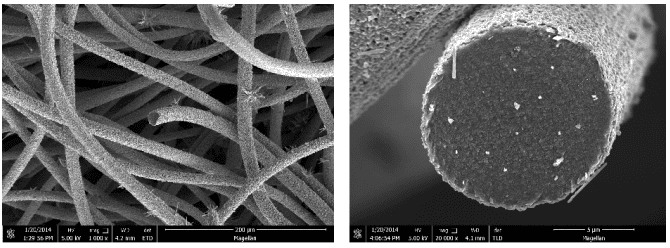

Från jämförelsen av figurerna 2 och 3 kan man se att kolfibrerna inuti beläggningens kolfilt täcks med SIC -beläggningar. SIC -beläggningarna bildas av små partiklar tätt staplade och beläggningarna är enhetliga och täta. De är tätt bundna till kolfibermatrisen, utan uppenbar skalning, sprickor och hål, och det finns ingen uppenbar sprickor vid bindningen med matrisen.

Figur 2 Morfologin för kolfilt och enstaka kolfiber -slut före beläggningen

Figur 3 Morfologin för kolfilt och en enda kolfiberänd efter beläggning

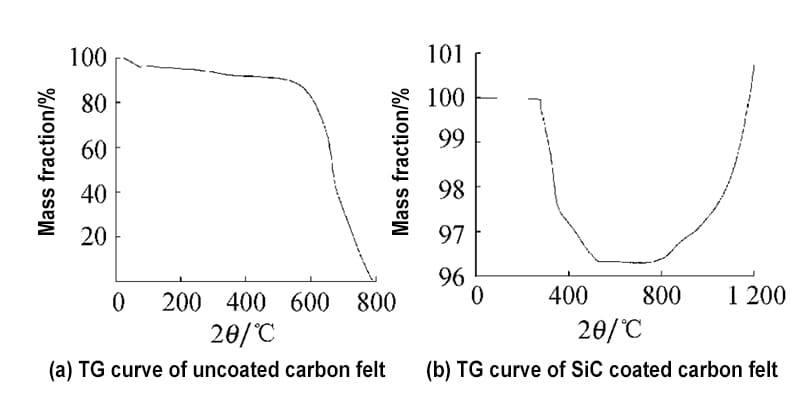

Vi genomförde termogravimetrisk analys (TG) på vanlig kolfilt respektive Sic -beläggning av kolfilt. Uppvärmningshastigheten var 10 ℃/min och luftflödeshastigheten var 20 ml/min. Figur 4 är Tg -kurvan för kolfilt, där figur 4A är TG -kurvan för att avkalla kolfilt och figur 4b är TG -kurvan för SiC -beläggningskolfilt. Det kan ses från figur 4A att det obekräftade kolet som provet oxiderar långsamt under cirka 600 ℃, och oxidationshastigheten är avsevärt accelererad efter överskridande 600 ℃. Vid cirka 790 ℃ är den återstående massfraktionen av provet 0, vilket innebär att det har oxiderat helt.

Såsom visas i figur 4B har beläggningskolfiltprovet ingen massförlust när temperaturen stiger från rumstemperatur till 280 ℃. Vid 280-345 ℃ börjar provet oxidera gradvis och oxidationsgraden är relativt snabb. Vid 345-520 ℃ saktar oxidationens framsteg ner. Vid cirka 760 ℃ når provet massförlusten det maximala, vilket är cirka 4%. Vid 760-1200 ℃, när temperaturen stiger, börjar provet massan att öka. Det vill säga viktökning inträffar. Detta beror på att SIC på ytan av kolfiberen oxideras för att bilda SiO2 vid hög temperatur. Denna reaktion är en viktökningsreaktion, som ökar provet.

Jämförelse av figur 4A och figur 4b kan det konstateras att vid 790 ℃ har den vanliga kolfilten oxideras helt, medan oxidationens viktminskningsgrad för SiC -beläggningskolfiltprovet är cirka 4%. När temperaturen stiger till 1200 ℃, massa för SiC -beläggningskolet kände till och med ökar något på grund av genereringen av SiO2, vilket indikerar att SIC -beläggningen avsevärt kan förbättra den höga temperaturoxidationsmotståndet hos kolfilt.

Fig. 4 TG -kurva av kolfilt

DeSIC -beläggningFramgångsrikt förberedd på kol som känns av kemisk ångavsättning är jämnt fördelad, kontinuerlig, tätt staplad och har inga uppenbara hål eller sprickor. SIC -beläggningen är tätt bunden till underlaget utan uppenbara luckor. Det har mycket stark anti-oxidationsförmåga.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang-provinsen, Kina

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Med ensamrätt.

Links | Sitemap | RSS | XML | Privacy Policy |